CNC 数控机床的日常维护对于保证机床的精度、延长使用寿命以及提高生产效率至关重要。以下是一些具体的操作:

每日维护

- 开机前

- 检查机床外观是否有损坏、变形或部件缺失等情况,清理机床表面的灰尘和杂物。

- 检查润滑油箱、液压油箱的油位是否在正常范围内,如不足需及时添加。

- 检查切削液箱的液位和浓度,确保切削液充足且性能良好,必要时添加或更换切削液。

- 检查机床的气源压力是否符合要求,一般在 0.5 – 0.8MPa 之间。

- 检查各坐标轴的限位开关、急停按钮等是否正常工作。

- 开机后

- 开启机床电源,让机床预热 10 – 15 分钟,使各部件达到稳定的工作温度,特别是对于高精度加工,预热尤为重要。

- 检查机床各坐标轴是否能正常回零,若回零异常,需及时排查故障并修复。

- 检查主轴、进给轴等运动部件的运转声音是否正常,有无异常振动或杂音。

- 加工过程中

- 密切观察加工状态,包括刀具的切削情况、工件的表面质量、机床的运行声音等,如有异常应立即停机检查。

- 注意切削液的喷射情况,确保切削液能有效冷却和润滑刀具与工件,防止刀具过热和磨损加剧。

- 监控机床的各项参数,如主轴转速、进给速度、切削力等,确保其在合理范围内,避免因参数设置不当导致机床过载或加工质量下降。

- 关机后

- 关闭机床电源前,先将机床各坐标轴移动到安全位置,避免在关机状态下发生碰撞。

- 清理机床工作台和导轨上的切屑和杂物,使用专用的工具(如毛刷、气枪等)进行清理,防止切屑划伤导轨和影响机床精度。

- 对机床的关键部位(如导轨、丝杠、主轴等)进行擦拭,并涂抹适量的润滑油,以防止生锈和磨损。

每周维护

- 清理电气控制柜内的灰尘和杂物,防止灰尘堆积影响电气元件的散热和正常工作。

- 检查各电气连接插件是否松动,如有松动需及时紧固,确保电气系统的稳定性和可靠性。

- 检查机床的排屑装置是否正常工作,清理排屑器内的切屑和杂物,防止切屑堵塞影响排屑效果。

- 检查机床的防护门、防护栏等安全装置是否完好,如有损坏或松动应及时修复或更换,确保操作人员的安全。

每月维护

- 对机床的导轨、丝杠等传动部件进行检查和润滑,可使用专用的导轨油或润滑脂进行涂抹或注入,保证其运动顺畅,减少磨损。

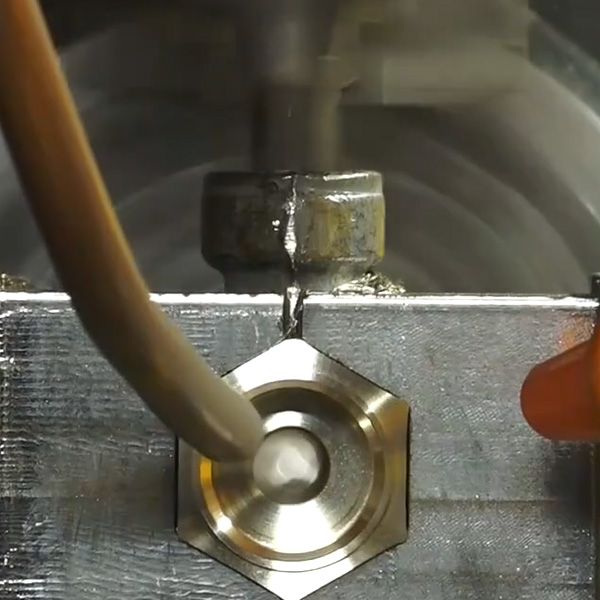

- 检查刀具夹紧装置的精度和可靠性,确保刀具在加工过程中不会出现松动或位移,影响加工质量。

- 清洁或更换机床的空气滤清器,保证进入机床的空气清洁,防止灰尘和杂质进入机床内部,影响机床的正常运行。

- 对机床的精度进行简单检查,如使用激光干涉仪或球杆仪等设备检查坐标轴的定位精度和重复定位精度,如有偏差应及时进行调整和校准。